Dispersión en galvanotecnia

Aquí abordamos la importantísima dispersión que debe observarse. El ánodo debe adaptarse a la forma de la pieza a recubrir. Sólo un mayor flujo de corriente la oscurecería y opacaría en los lugares más cercanos al ánodo, ya que entonces la densidad de corriente local sería demasiado alta.

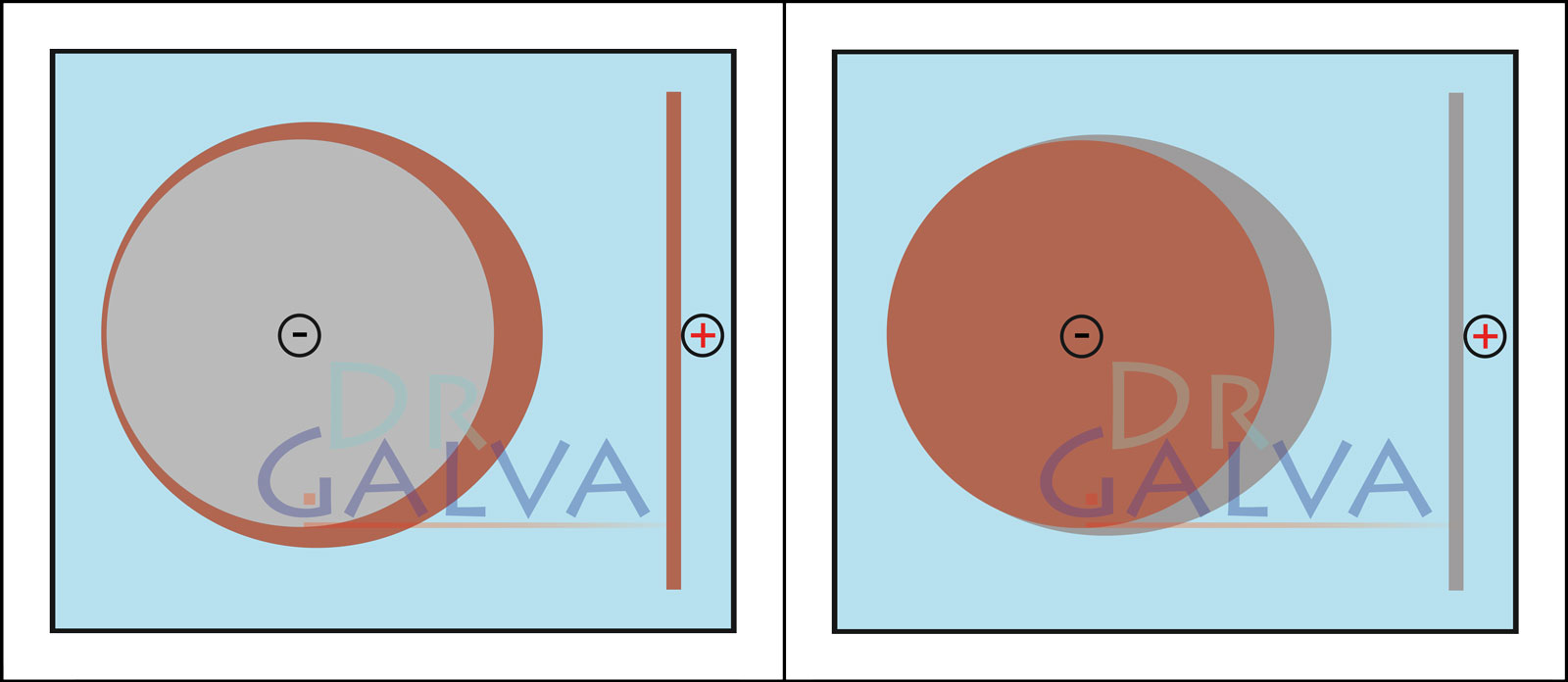

| Buena dispersión (por ejemplo, ácido cúprico) cuando se utiliza un ánodo plano. Cuanto menor es la distancia, más corriente fluye en estos puntos y más metal se deposita allí. Debido a la buena dispersión, se sigue depositando una fina capa en la parte posterior. | Mala dispersión (por ejemplo, zinc débilmente ácido). En este caso, el metal sólo se deposita en la cara que da al ánodo. Prácticamente no fluye corriente por la cara opuesta y no hay deposición o ésta es mínima. |

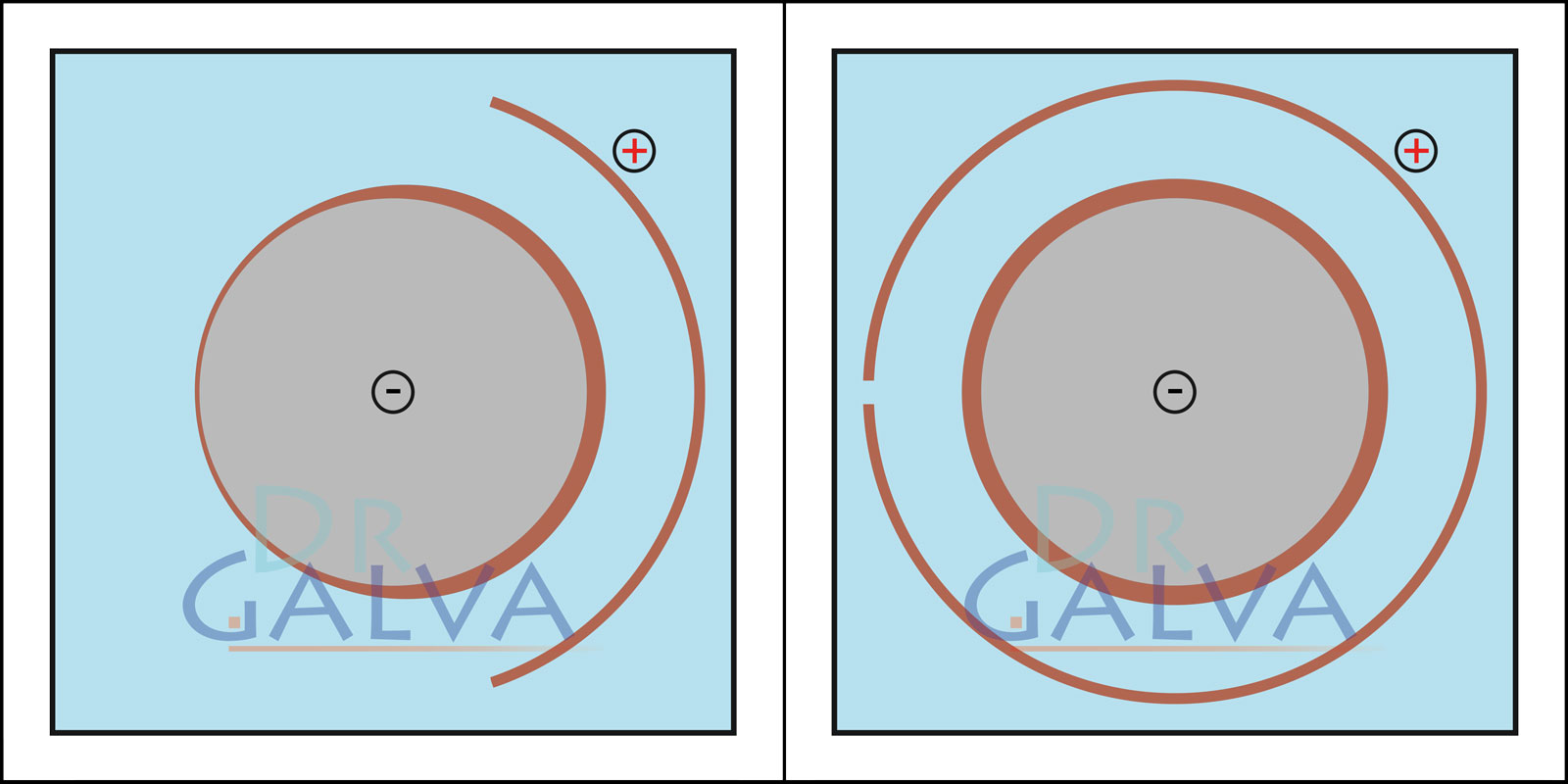

| Si el molde se adapta a la pieza, el metal se deposita de forma mucho más uniforme. La capa es más fina en el lado opuesto al ánodo. En general, la capa es mucho más uniforme en comparación con un ánodo plano. | En el baño galvánico hay un ánodo anular y la pieza. Esto garantiza que la distancia entre el ánodo y la pieza sea la misma en todo el perímetro. Para conseguir una deposición uniforme, no es necesario girar la pieza. |

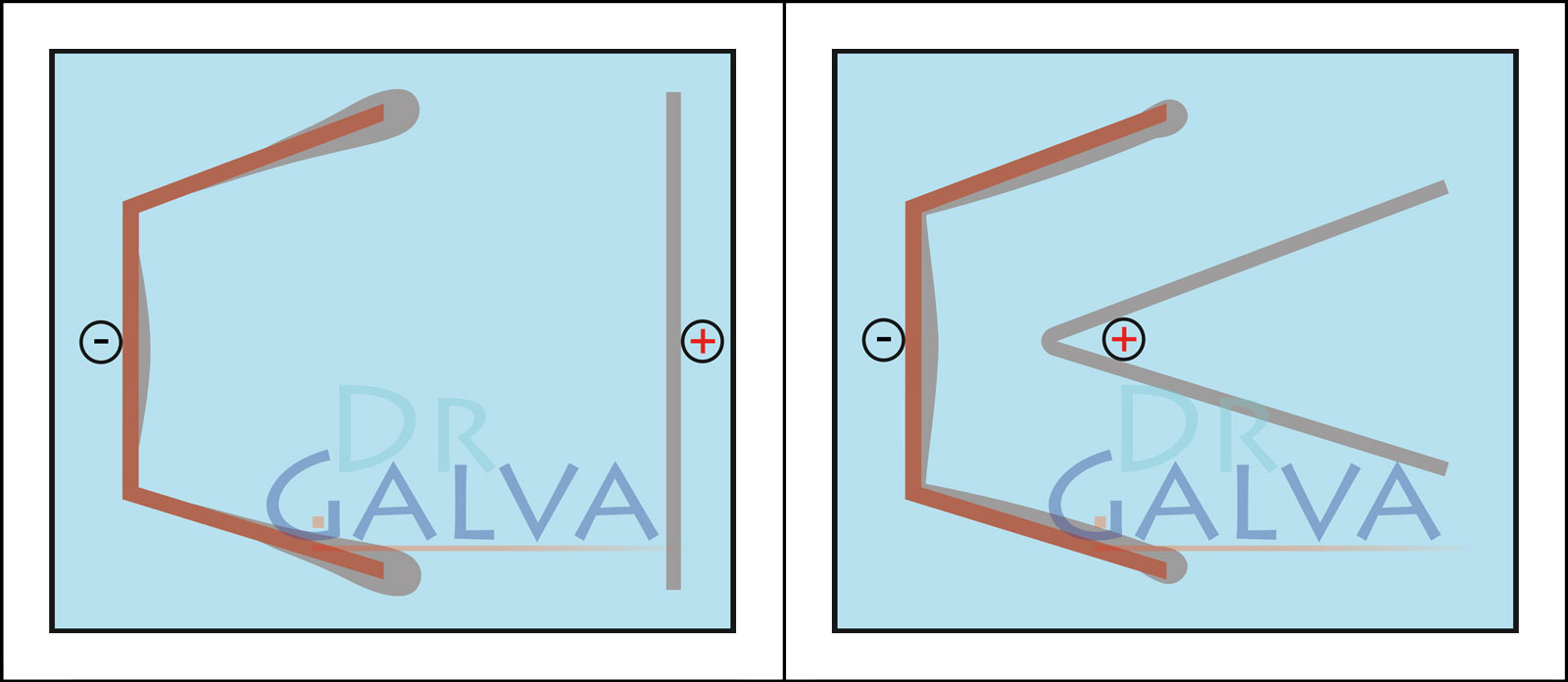

| Esta es la forma más complicada, el metal casi sólo se deposita en la zona orientada hacia el ánodo. | Con un ánodo adaptado al molde, sigue habiendo una buena deposición en el interior, y también se recubren las esquinas. Sin embargo, esto lleva bastante tiempo. |