Bienvenido al zona de información de Dr. Galva

Aquí encontrarás respuestas a las preguntas más frecuentes sobre nuestra gama de galvanotecnia. Tanto si quieres saber más sobre nuestros productos como sobre el proceso de pedido, en esta página encontrarás información completa. No obstante, si tienes alguna pregunta que no esté respondida aquí, no dudes en ponerte en contacto con nosotros.

Aquí encontrarás la guía de galvanización:

Si te interesa información sobre los últimos avances u otras publicaciones, echa un vistazo a la sección de publicaciones: Publicaciones

- ¿Cuál es la diferencia entre pavonado y patinación?

-

La diferencia entre el pavonado y la patinación radica en los procesos, los materiales y los resultados finales, aunque ambos procedimientos buscan crear una capa protectora o decorativa sobre el metal:

Pavonado:

- Proceso: Es un proceso químico en el que el hierro o el acero se transforman en una capa negra o azul oscuro (capa de óxido) a través de una reacción con productos químicos oxidantes.

- Materiales: Se utiliza típicamente en acero y hierro.

- Resultado final: Produce una superficie oscura, mate o ligeramente brillante, que sirve como protección contra la corrosión y también resulta visualmente atractiva.

- Uso: Se utiliza comúnmente en armas de fuego, herramientas u otras piezas de acero para protegerlas y darles una apariencia oscura.

Patinación:

- Proceso: Un proceso químico o natural en el que metales como el cobre, el bronce o el latón se oxidan y forman una superficie de color (pátina).

- Materiales: Se aplica principalmente en cobre, bronce y latón.

- Resultado final: Generalmente crea tonos verdes, azules o marrones (por ejemplo, la conocida pátina verde en los techos de cobre), que suelen ser decorativos y también sirven como capa protectora.

- Uso: Se emplea con frecuencia en el arte, esculturas o arquitectura para dar a una pieza un aspecto envejecido o estéticamente antiguo.

En resumen: El pavonado se utiliza principalmente en acero para crear una capa oscura y funcional de protección, mientras que la patinación se aplica en cobre y metales similares para crear una superficie decorativa y colorida.

- ¿Cómo puedo pavonar el latón para ennegrecerlo? ¿Qué producto me recomienda para ello?

-

Para ennegrecer el latón, la mejor opción es la patinación. El Gel de pátina Nero está especialmente diseñado para dar al latón una superficie oscura. Es fácil de aplicar y asegura una pátina decorativa y duradera.

Cuando se diluye, también se pueden conseguir muy bien tonos marrones.

- ¿Qué diferencias hay entre el pavonado?

-

Los productos de bruñido del Dr. Galva difieren principalmente en la forma de aplicarlos y en sus usos específicos. He aquí las principales diferencias entre los tres tipos:

1. Pavonado por inmersión ultra-3

- Aplicación: El bruñido por inmersión es ideal para procesar varias piezas simultáneamente o para formas complejas que requieren un recubrimiento uniforme. Con este método, toda la pieza se sumerge en la solución de bruñido.

- Ventajas: Este método garantiza un bruñido uniforme y continuo, incluso en zonas de difícil acceso. Es especialmente adecuado para piezas grandes y aplicaciones industriales.

- Ámbitos de aplicación: Ideal para pavonar piezas de acero en la producción en serie o en talleres en los que hay que tratar muchas piezas al mismo tiempo.

2. Pavonado rápido ultra-5

- Aplicación: Este oxidante negro universal es versátil y puede aplicarse por inmersión o por simple aplicación. Es adecuado para una amplia gama de materiales y piezas.

- Ventajas: Este bruñidor ofrece flexibilidad de aplicación y es una excelente solución polivalente para diversos proyectos. Es fácil de manejar y no requiere equipo especial.

- Ámbitos de aplicación: Perfecto para artesanos y aficionados al bricolaje que buscan una solución versátil para diversas tareas de bruñido, ya sea para piezas pequeñas o grandes.

3. Pavonado por cepillado ultra-7

- Aplicación: En el bruñido por cepillado, la solución se aplica directamente sobre la superficie de la pieza, por ejemplo con una brocha o un paño. Este método es especialmente adecuado para procesar zonas pequeñas o para retoques.

- Ventajas: Este método permite una aplicación precisa y controlada, ideal para reparaciones o para piezas que no pueden sumergirse completamente. Es rápido y fácil de utilizar, incluso in situ.

- Ámbitos de aplicación: Adecuado para proyectos pequeños, reparaciones o para refrescar el bruñido existente. Es ideal para artesanos que quieren tratar zonas concretas sin tener que tratar toda la pieza.

Resumen:

- pavonado por inmersión: Para recubrimientos uniformes y completos en piezas múltiples o grandes

- pavonado rápido: Uso versátil, tanto por inmersión como por aplicación, para diversos materiales

- pavonado por cepillado: Aplicación precisa y sencilla para zonas más pequeñas o retoques.

Cada uno de los métodos de bruñido de Dr. Galva ofrece ventajas específicas y está optimizado para aplicaciones concretas, por lo que puedes elegir el método adecuado para cada trabajo.

Los bruñidores negros de Dr. Galva están especialmente desarrollados para acero, hierro o fundición. También hay bruñidos que son adecuados para aleaciones como el cobre o el latón: son los patinados. - ¿Qué aceite después del bruñido?

-

Después del bruñido, recomendamos utilizar un aceite anticorrosión especial desarrollado para superficies bruñidas. Aquí tienes algunas opciones:

- Aceites especiales para bruñir: Estos aceites están especialmente formulados para sellar y proteger las superficies bruñidas. Proporcionan un alto nivel de protección contra la corrosión y conservan el acabado negro.

- Aceite para armas: El aceite para armas, como el que se utiliza para el cuidado de las armas de fuego, es una buena opción. Está diseñado para proteger las superficies metálicas de la corrosión y, por tanto, también es ideal para las piezas bruñidas.

- Aceite delinaza: El aceite de linaza también es adecuado para la protección natural, ya que forma una fina capa protectora y, al mismo tiempo, realza el acabado bruñido. Sin embargo, es menos duradero que los aceites especializados.

- Aceite mineral: También puede utilizarse un aceite mineral ligero, sobre todo si no se dispone de un aceite de bruñido especializado. Proporciona una protección básica contra la humedad, pero puede no ser tan eficaz como los productos más especializados.

Es importante aplicar el aceite de manera uniforme y fina para garantizar una capa protectora uniforme, y limpiar el exceso de aceite al cabo de unos minutos para que la superficie no quede pegajosa.

- ¿Cómo secar después del bruñido?

-

Seca las piezas inmediatamente después del bruñido con un paño limpio y sin pelusas, pues de lo contrario podría formarse corrosión.

Respecto al tiempo de espera tras el bruñido: Es importante que el bruñido esté completamente terminado y la superficie seca antes de empezar a pintar. Por regla general, un breve tiempo de espera de unos 30 minutos a 1 hora es suficiente para garantizar la estabilidad de la superficie. Si la humedad es alta, puede ser aconsejable esperar un poco más o calentar cuidadosamente las piezas para acelerar el proceso de secado.

- ¿Es necesario también aceitar las piezas bruñidas si luego se pintan?

-

El objetivo principal de aceitar las piezas bruñidas es proporcionar una protección adicional contra la corrosión, sellando la superficie y protegiéndola de la humedad. Sin embargo, si quieres pintar posteriormente las chapas bruñidas con laca transparente, el aceitado puede omitirse de hecho, ya que la laca transparente se encarga de la capa protectora.

Además, la pintura no se adheriría.

- ¿Cuál es la protección anticorrosión de un acabado pavonado?

-

La protección contra la corrosión del bruñido negro es limitada y normalmente sólo ofrece una protección moderada contra el óxido. El bruñido rápido crea una fina capa de óxido negro en la superficie del metal, que ofrece cierta protección contra la corrosión, pero no es tan eficaz como un bruñido o revestimiento industrial más grueso.

Factores que influyen en la protección contra la corrosión

- Grosor de la capa: como la capa de óxido creada por el bruñido es relativamente fina, sólo proporciona una protección superficial.

- Condiciones ambientales: En ambientes húmedos o agresivos, como el aire salino, la protección que proporciona la oxidación negra suele ser insuficiente y puede fallar con relativa rapidez si la superficie no recibe un tratamiento adicional.

- Tratamiento posterior: La protección contra la corrosión puede mejorar considerablemente si la superficie bruñida se trata con un aceite anticorrosión adecuado después de la aplicación. Este tratamiento posterior sella la superficie y la protege de la humedad y otras influencias corrosivas.

Resumen:

Sin tratamiento posterior, la oxidación negra sólo ofrece una protección limitada contra la corrosión y es adecuada principalmente para aplicaciones decorativas o temporales. Para una protección a largo plazo, especialmente en entornos exigentes, es necesario un tratamiento posterior con aceite u otro revestimiento protector.

- ¿Anodo de barra o anodo plano? ¿Cuál es el adecuado?

-

La elección entre un ánodo de barra o un ánodo plano depende de varios factores:

1. Tamaño y forma de la pieza

- Ánodo plano: Ideal para piezas grandes o cuando se necesita un espesor de recubrimiento uniforme en una superficie amplia. Perfecto para la galvanoplastia por inmersión.

- Ánodo de barra: Mejor para piezas más pequeñas o cuando se requiere aplicar el recubrimiento en zonas específicas. Perfecto para la galvanoplastia con lápiz.

2. Distribución de la corriente

- Ánodo plano: Ofrece una distribución de corriente más uniforme gracias a su mayor superficie, ideal para recubrimientos homogéneos.

- Ánodo de barra: Puede causar depósitos irregulares, especialmente si la distancia al cátodo no es constante. En la galvanoplastia por inmersión puede generar una densidad de corriente anódica excesivamente alta.

3. Disposición de los electrodos

- Ánodo plano: Colocar dos ánodos planos opuestos de forma simétrica permite una deposición uniforme del metal.

- Ánodo de barra: Debe situarse de manera que la distancia a la pieza se mantenga lo más constante posible para evitar variaciones en el espesor del recubrimiento. ¡La corriente siempre toma el camino más corto!

4. Ánodo de barra para la galvanoplastia con lápiz

- Un ánodo de barra se utiliza principalmente en la galvanoplastia con lápiz (también llamada tampón), ya que permite una aplicación precisa del recubrimiento.

- Ideal para retoques en áreas pequeñas o para piezas que no puedan sumergirse completamente en un baño galvánico.

5. Ánodo plano para la galvanoplastia por inmersión

- Los ánodos planos son especialmente ventajosos en la galvanoplastia por inmersión, pues aseguran una deposición uniforme del metal en piezas más grandes.

- En un proceso por baño, la pieza se rodea de electrolito por varios lados, garantizando un recubrimiento homogéneo.

- Dos ánodos planos opuestos proporcionan una distribución simétrica de la corriente y mejoran significativamente la calidad del recubrimiento.

Conclusión

- Para un espesor de recubrimiento uniforme y piezas grandes → Ánodo plano, especialmente para la galvanoplastia por inmersión.

- Para recubrimientos pequeños o precisos → Ánodo de barra, especialmente para la galvanoplastia con lápiz.

- Siempre ten en cuenta las propiedades del electrolito y la distribución de la corriente.

- ¿Qué necesito para la galvanoplastia?

-

1. Fuente de alimentación

- Una fuente de alimentación de CC ajustable con voltaje y corriente adecuados para el electrolito elegido.

2. Solución electrolítica

- Una solución electrolítica especializada que contenga iones metálicos (por ejemplo, electrolito de cobre para deposición de cobre, electrolito de níquel para recubrimiento de níquel).

3. Ánodo (Polo positivo, +)

- Ánodo de cobre para recubrimiento de cobre

- Ánodo de níquel para recubrimiento de níquel

- Ánodo de zinc para electrolito de zinc

- Ánodo de aluminio para electrolito de cromo (alternativamente ánodo de platino)

- Ánodo de acero inoxidable o platino para metales preciosos o electrolitos especiales

4. Cátodo (Polo negativo, -)

- La pieza de trabajo que se va a recubrir (por ejemplo, piezas metálicas, joyas).

5. Recipiente

- Un recipiente de plástico o tanque (resistente a productos químicos) para el baño de galvanoplastia.

6. Cables y pinzas

- Pinzas de cocodrilo y cables para conectar los electrodos a la fuente de alimentación.

7. Agentes de pretratamiento y postratamiento

- Agentes de limpieza y activadores (por ejemplo, desengrasante, soluciones de decapado – incluyendo el acondicionador).

- Pasivación y agentes de protección (por ejemplo, aceite de pavonado) para proteger el recubrimiento.

8. Equipo de seguridad

- Guantes, gafas de seguridad y posiblemente un respirador para un manejo seguro de los productos químicos.

- ¿Qué set o fuente de alimentación debo utilizar?

-

Primero, se debe decidir qué se quiere lograr, es decir, qué capa se desea obtener al final.

Las opciones son cromo, cobre, níquel y zinc.

Además, existen combinaciones como cobre/níquel, cromo/níquel y el set completo.

El set para cromo solo está disponible como una combinación de cromo/níquel, ya que antes del cromado siempre se debe aplicar níquel, y el cromo solo se deposita en una capa delgada sobre este.

El cobre bajo el níquel suele ser ventajoso, ya que mejora significativamente la protección contra la corrosión, ayuda a nivelar irregularidades y facilita el pulido.

El set completo es ideal si se desea realizar todos los procesos.

Por supuesto, también puede utilizar cada set para un propósito diferente más adelante. Solo tiene que añadir los electrolitos y los ánodos, y se puede aplicar un recubrimiento diferente.

A continuación, surge la pregunta de qué fuente de alimentación se necesita. Disponemos de una pequeña con un máximo de 3A y una potente de 10A.

Aquí se decide el tamaño del objeto a recubrir. Si más adelante se desea recubrir piezas más grandes, se necesita una fuente de alimentación potente (10A). En ese caso, solo será necesario adquirir cubetas más grandes para el proceso (además de los electrolitos correspondientes).

En galvanotecnia, generalmente se trabaja con la densidad de corriente, ya que cada electrolito tiene su propio rango óptimo. Esta se expresa en A/dm².

Para calcular la corriente necesaria, multiplica la densidad de corriente recomendada para el electrolito específico por la superficie de la pieza en dm².

El voltaje se ajusta automáticamente una vez que se ha establecido la corriente mediante la limitación de corriente (el voltaje se reduce automáticamente hasta alcanzar el valor de corriente seleccionado).

En esta tabla puede consultar la potencia necesaria.

Electrolito Corriente de salida 3A* 5A* 10A* Cromo 0,6 1 2 Cobre ácido 5 8,5 17 Cobre alcalino 15 25 50 Níquel 10 17 34 Zinc 12 20 40 Zinc-níquel 3,3 5,5 11 * - Detalles de la superficie máxima a recubrir en dm² a la menor densidad de corriente posible

- ¿Qué es la galvanización?

-

La galvanización, también conocida como electroformación, es un proceso electroquímico en el que se aplica una fina capa de metal a otro material. Este proceso se utiliza a menudo para refinar la superficie de un objeto, protegerlo de la corrosión, aumentar su resistencia al desgaste o mejorar su aspecto.

Así funciona la galvanoplastia

-

Preparación de la pieza: La pieza que se va a galvanizar debe limpiarse a fondo para eliminar contaminantes como aceite, grasa u óxido. Esto es crucial para la adherencia del revestimiento metálico.

-

Baño electrolítico: La pieza se sumerge en un baño electrolítico que contiene una solución de iones metálicos que se depositarán sobre la pieza. La pieza se utiliza como cátodo (con carga negativa) y un ánodo metálico (con carga positiva) como fuente de los iones metálicos.

-

Aplicación de corriente eléctrica: Se hace pasar una corriente eléctrica a través del baño electrolítico. Los iones metálicos cargados positivamente se desplazan hacia el cátodo cargado negativamente, donde se depositan en forma de capa metálica sólida. El grosor y la calidad de la capa metálica pueden controlarse mediante la intensidad de la corriente, la composición del electrolito y la duración del proceso.

-

Acabado: Tras el proceso de electrodeposición, la pieza se limpia y, si es necesario, se pule para conseguir el acabado deseado.

Aplicaciones de la galvanoplastia

- Protección contra la corrosión: metales como el zinc o el níquel se aplican al acero para evitar la formación de óxido.

- Recubrimiento decorativo: metales preciosos como el oro o la plata se aplican a joyas u objetos decorativos para mejorar su aspecto.

- Protección contra el desgaste: se aplican metales más duros, como el cromo, a herramientas o piezas de máquinas para prolongar su vida útil.

- Aplicaciones electrónicas: En electrónica, se aplican finas capas de metal a placas de circuitos o contactos para mejorar la conductividad eléctrica.

La galvanotecnia es una técnica muy utilizada en la industria y el comercio, y desempeña un papel importante en numerosos procesos de producción.

-

- Los procesos galvánicos

-

En la siguiente sección se presentan los distintos procesos de galvanoplastia, incluidos los equipos de trabajo básicos para cada uno de los métodos. En general, se distingue entre tres procesos galvánicos diferentes, a saber, la galvanotécnica de tambor, la galvanotécnica de espiga/tampón y la galvanotécnica de baño.

Los procedimientos de un vistazo

En la galvanotecnia de metales se distinguen tres procesos. Se trata de la galvanotecnia en baño, la galvanotecnia en espiga (también conocida como galvanotecnia en tampón) y la galvanotecnia en tambor. Cada uno de estos procesos tiene sus ventajas e inconvenientes.

Procedimiento Ventajas Desventajas Galvanotecnia en baño - Secuencia automática del proceso de galvanización

- Pueden conseguirse espesores de capa desde unos pocos micrómetros hasta varios milímetros

- Se necesita una fuente de alimentación potente

- Se necesitan contenedores grandes

- Gran cantidad de electrolito

- Poco práctico para galvanizar piezas pequeñas

Galvanización con pasador/ Galvanización con tampón - Posibilidad de galvanizar grandes superficies

- Fuente de alimentación de baja potencia, ya que la corriente sólo circula por un pequeño punto de contacto

- Requiere poca cantidad de electrolito

- Sólo se consiguen espesores de capa bajos, por lo que apenas hay protección contra la corrosión

- El proceso de galvanización no está automatizado

- Lleva mucho tiempo

- Agotador

Galvanización de barriles - Excelente para galvanoplastia de piezas pequeñas

- Revestimiento relativamente uniforme gracias a la rotación continua

- El proceso de galvanización se ejecuta automáticamente

- Rápido de llenar

- Se necesita una fuente de alimentación potente

- Los contenedores grandes son esenciales

- Gran cantidad de electrolito

- Las piezas reciben pequeñas marcas de impacto

- Número de piezas necesario para que las piezas estén en contacto permanente o tamaño de tambor adecuado

El proceso de galvanización en baño

La galvanización en baño es un método en el que la pieza que se va a galvanizar y el ánodo se sumergen en un electrolito. También se genera un flujo de corriente para que el metal se deposite en la pieza.

La galvanización en baño es un proceso que se utiliza con frecuencia en la industria. Por regla general, las piezas se croman, doran o niquelan en tanques de enormes dimensiones. Para ello se suelen utilizar bastidores en los que se suspenden las piezas que se van a recubrir. Para aumentar la densidad de corriente posible y, por tanto, una deposición más rápida, se recomienda aquí un movimiento del baño. Esto puede conseguirse insuflando aire, bombeando o moviendo el bastidor.

La ventaja es que el proceso es fácil de llevar a cabo y se pueden generar grandes flujos de corriente, por lo que se pueden depositar incluso capas de metal gruesas. La desventaja es que se necesitan grandes cantidades de electrolito para llenar los baños. Por este motivo, la galvanoplastia en baño sólo es adecuada para piezas pequeñas en el sector privado o de aficionados.

Equipamiento básico necesario

Para llevar a cabo el proceso de galvanización en baño se necesita una fuente de corriente continua controlable, una cuba o recipiente y cables de conexión.

La fuente de alimentación puede ser, por ejemplo, una fuente de alimentación de laboratorio, que debe disponer de un indicador tanto de voltios como de amperios, es decir, de tensión y corriente. La cuba debe ser lo suficientemente grande para que el objeto a galvanizar pueda sumergirse completamente. Debe ser de un material resistente a los álcalis y a los ácidos; además de los recipientes de plástico, también son muy adecuados los de cristal. También necesitará cables para conectar la fuente de alimentación tanto al ánodo como a la pieza. Para evitar confusiones, utilice siempre un cable rojo para el polo (+) y un cable negro para el polo (-).

Superficie del ánodo

Por regla general, la superficie del ánodo debe ser tan grande como la superficie de la pieza que se va a galvanizar. Sin embargo, si la superficie del ánodo es demasiado pequeña, es posible que las capas se depositen de forma irregular.

Este efecto se produce porque la corriente no se distribuye uniformemente en el electrolito (dispersión) y toma el camino más corto. Esto significa que la corriente es mayor en la zona del camino más corto y la capa se deposita más gruesa aquí. La forma y disposición del ánodo también deben ser adecuadas para que la corriente pueda distribuirse uniformemente.

Un ánodo más grande no tiene un efecto negativo en el resultado. Sin embargo, una densidad de corriente anódica desfavorable (eficacia anódica) puede provocar una pasivación más fuerte (en función del electrolito), lo que reduce el flujo de corriente. Si éste es el caso, debe limpiarse el ánodo.

Galvanización con tampón o pasador

Si se van a galvanizar piezas grandes o montadas de forma permanente, el método más adecuado es la galvanización con agujas. Para ello se utiliza una varilla metálica conectada como ánodo (+), con una almohadilla de tela o una esponja en la punta (para simplificar, sólo utilizaremos la palabra almohadilla). La almohadilla se utiliza para absorber el electrolito y se satura completamente con el electrolito deseado. Mientras el objeto que se va a galvanizar está conectado al cátodo (-), la pieza entra en contacto con la almohadilla en un movimiento circular. Esto permite que fluya una corriente y, al cabo de unos segundos, se deposita una capa de metal en los puntos de contacto correspondientes.

El movimiento circular es muy importante, ya que fluye una corriente elevada sobre una superficie de contacto pequeña. En cuanto se detiene con el tampón en un lugar, la zona puede opacarse y oscurecerse (chamuscado); este efecto se produce más rápidamente cuanto mayor es el flujo de corriente. Por lo tanto, aquí se requiere un poco de experiencia, pero se adquiere rápidamente. Mover el tampón de un lado a otro es más bien inadecuado, ya que el movimiento se interrumpe brevemente entre medias y ya pueden producirse quemaduras con una densidad de corriente elevada.

El ánodo debe ser preferiblemente de materiales inertes como platino o grafito (y a veces también acero inoxidable) o del material del electrolito utilizado.

Equipamiento básico necesario

Para llevar a cabo el proceso de galvanoplastia con agujas o tampones se necesita una fuente de corriente continua controlable, es decir, una fuente de alimentación controlable con indicador digital de tensión y corriente, un ánodo de aguja con soporte de ánodo (aguja galvánica), un juego de cables y un tampón o esponja. El ánodo (o soporte de ánodo) debe conectarse al polo (+) de la fuente de alimentación mediante un cable. Además, el ánodo debe estar provisto de una almohadilla o esponja para que la pluma de galvanoplastia completa esté lista para su uso. La propia pieza de trabajo se conecta al polo (-) como se ha descrito anteriormente.

Esponja y tampón

Si se utilizan esponjas o almohadillas, se trata de accesorios que absorben el electrolito. Esta característica es esencial, ya que el electrolito debe mantenerse entre el ánodo y la pieza durante el proceso de galvanoplastia y los iones metálicos deben liberarse. Lo ideal es que las almohadillas para galvanoplastia tengan una gran capacidad de absorción y sean robustas. Las almohadillas para galvanoplastia tampoco deben ser demasiado finas, ya que de lo contrario podrían producirse efectos de aislamiento debido a la alta presión en determinados puntos y no podría transmitirse la corriente eléctrica. Una almohadilla para galvanoplastia tampoco debe tener costuras externas, ya que podrían producirse arañazos en el metal.

Espesante o gelificante

Un espesante, también conocido como gelificante, es un agente espesante específico. Los espesantes se añaden a la solución electrolítica para hacerla más viscosa. Existen espesantes especiales diseñados para los distintos electrolitos galvánicos. Si se utilizan o mezclan agentes convencionales, el electrolito suele quedar inutilizable. En principio, todos los tipos de electrolitos pueden espesarse con gelificantes galvánicos. Espesar el electrolito garantiza que el líquido no gotee, que el trabajo sea más limpio y que el electrolito pueda utilizarse con moderación. Sin embargo, el electrolito no debe ser demasiado viscoso.

Para espesar un electrolito, debe verter en un recipiente tanto electrolito como espere necesitar y añadir tanto gelificante mientras remueve uniformemente hasta conseguir la consistencia o firmeza deseada individualmente. Proceda con cuidado y lentamente. Asegúrese de que no se forme demasiado polvo cuando utilice polvo. Si ha espesado demasiado el electrolito, puede volver a hacerlo más líquido añadiendo electrolito sin espesar.

El proceso de galvanización de barriles

El proceso de Galvanización de barriles es ideal para galvanizar grandes cantidades de piezas pequeñas, especialmente para piezas que no pueden montarse en bastidores o que sólo pueden montarse con gran esfuerzo. En principio, el proceso de galvanotecnia se corresponde con el de Galvanotecnia en baño, en el que las piezas que se van a galvanizar se colocan sueltas en un tambor que gira lentamente. Las piezas se ponen en contacto mediante una barra de contacto central, bobinas móviles (cable con tapa conductora) o mediante puntos de contacto adecuados en la pared del tambor; el tambor se pone en rotación mediante un motor. El movimiento uniforme resultante garantiza un recubrimiento relativamente uniforme de las piezas pequeñas, aunque hay diferencias sutiles, ya que la mezcla incontrolada hace que las piezas individuales estén en contacto durante más tiempo y, por tanto, reciban un recubrimiento más grueso, o este efecto también se invierte (es decir, menor tiempo de contacto y recubrimiento más fino).

La ventaja es la rapidez de carga, ya que las piezas se introducen sueltas. La desventaja es que las piezas siempre tienen pequeñas marcas de impacto al mezclarse unas con otras, por lo que este proceso es menos adecuado para acabados de espejo, pero esto no importa para tornillos, etc. También se requiere un número mínimo de piezas para garantizar que las piezas entren en contacto continuamente.

Equipamiento básico necesario

Para llevar a cabo el proceso de galvanoplastia en tambor, se necesita un tambor de galvanoplastia. Además del tambor, los componentes básicos son un motorreductor y la mecánica, que juntos forman un sistema de galvanizado en tambor. Al igual que en el proceso de Galvanotecnia en baño, también se necesita una fuente de alimentación ajustable y suficientemente potente, así como un juego de cables.

Llenado del tambor galvánico

Por regla general, el tambor de galvanoplastia debe llenarse con piezas hasta una carga máxima de entre el 40% y el 50%. De este modo se garantiza que las piezas puedan moverse libremente y, al mismo tiempo, se evita que se atasquen, atasquen o incluso bloqueen. Si esto ocurriera, los puntos de contacto impedirían un recubrimiento ideal y, por tanto, una galvanoplastia uniforme. Es imprescindible asegurarse de que éstos también estén en contacto con el perno de contacto.

Nota: Las bolas son el material de relleno ideal, ya que no pueden atascarse y el movimiento libre está garantizado, al igual que un resultado de galvanoplastia ideal. - ¿Cómo influyen el voltaje y la densidad de corriente?

-

En la galvanización, el voltaje y la densidad de corriente juegan un papel crucial en la calidad de la capa depositada. Ambos parámetros deben ajustarse cuidadosamente para lograr un revestimiento metálico uniforme y de alta calidad.

1. Voltaje:

- Función: El voltaje (medido en voltios) impulsa la corriente eléctrica a través del electrolito, transportando los iones metálicos desde el ánodo hacia el cátodo (la pieza de trabajo), donde se depositan como un recubrimiento metálico.

- Influencia: Un voltaje demasiado alto puede hacer que los iones metálicos se depositen demasiado rápido, lo que resultaría en una capa rugosa, porosa o incluso pulverulenta. Un voltaje demasiado bajo, en cambio, puede ralentizar la deposición, reduciendo la eficiencia del proceso y produciendo una capa irregular.

- Dependencia de la distancia: El voltaje debe ajustarse de acuerdo con la distancia entre el ánodo y el cátodo, ya que la resistencia eléctrica del electrolito aumenta con la distancia. Cuanto mayor sea la distancia entre el ánodo y el cátodo, mayor debe ser el voltaje para lograr una densidad de corriente adecuada. Los valores de voltaje indicados en nuestros electrolitos son orientativos y se basan en una distancia de aproximadamente 10 cm. Si esta distancia varía, el voltaje también debe ajustarse en consecuencia.

- Valores máximos: Ten en cuenta que los valores máximos indicados para el voltaje generalmente solo se alcanzan en condiciones ideales, como el uso de movimiento del baño (por ejemplo, agitación o bombeo), que permite que el electrolito circule uniformemente alrededor de la pieza de trabajo, evitando puntos calientes o depósitos irregulares.

2. Densidad de corriente:

- Definición: La densidad de corriente es la cantidad de corriente por unidad de área del electrodo y se expresa en amperios por decímetro cuadrado (A/dm²). Describe la relación entre la corriente eléctrica y la superficie del electrodo, y es un factor clave en la calidad de la deposición de metal.

- Influencia en el cátodo (pieza de trabajo): La densidad de corriente catódica influye considerablemente en la calidad del recubrimiento en la pieza de trabajo (cátodo). Cada electrolito tiene un rango óptimo de densidad de corriente dentro del cual la deposición ocurre con buenos resultados. Una densidad de corriente demasiado alta puede producir capas rugosas y de grano grueso, mientras que una densidad de corriente demasiado baja puede generar revestimientos insuficientes o irregulares.

- Influencia en el ánodo: La densidad de corriente anódica es crucial para la estabilidad del electrolito. Idealmente, el metal en el ánodo (generalmente el mismo metal que se está depositando) debería disolverse a la misma velocidad a la que se deposita en el cátodo. Esto asegura una concentración uniforme de iones metálicos en el electrolito y contribuye a la durabilidad del baño. Sin embargo, en la práctica, a menudo hay desviaciones, lo que puede afectar la estabilidad del electrolito y la eficiencia del proceso.

- Ajuste mediante temperatura y movimiento: Se pueden aplicar densidades de corriente más altas aumentando la temperatura y moviendo el electrolito o la pieza de trabajo. Estas medidas mejoran el transporte de iones y ayudan a que la deposición sea más uniforme y efectiva.

- Dependencia de la forma de la pieza de trabajo y el ánodo: La densidad de corriente también varía en función de la forma de la pieza de trabajo y del ánodo. Dado que la corriente tiende a tomar el camino más corto, una distribución desigual de la corriente puede provocar revestimientos irregulares, especialmente en esquinas, bordes o geometrías complejas. Un ajuste cuidadoso del ánodo para que coincida con la pieza de trabajo, junto con el uso de electrodos auxiliares, puede ayudar a mitigar este problema.

- Optimización: Un ajuste cuidadoso del ánodo para que coincida con la forma de la pieza de trabajo, junto con el uso de electrodos auxiliares, puede ayudar a lograr una distribución uniforme de la corriente, garantizando así un recubrimiento homogéneo.

Interacciones entre voltaje y densidad de corriente:

- El voltaje y la densidad de corriente están interrelacionados: un mayor voltaje generalmente conduce a una mayor densidad de corriente, siempre que las resistencias en el sistema (como la resistencia del electrolito y las características de la superficie) se mantengan constantes.

- A menudo es necesario ajustar el voltaje para alcanzar la densidad de corriente deseada, pero otros factores como la concentración del electrolito y la temperatura también afectan esta relación.

Resumen:

- El voltaje impulsa el proceso y afecta la velocidad de la deposición de metal. Debe ajustarse cuidadosamente, especialmente considerando la distancia entre el ánodo y el cátodo, para lograr un recubrimiento uniforme.

-

La densidad de corriente determina la cantidad de metal depositado por unidad de superficie y afecta la calidad y el aspecto del recubrimiento. Debe ajustarse cuidadosamente dentro del rango óptimo para obtener un recubrimiento de alta calidad.

- Tanto la densidad de corriente catódica como la densidad de corriente anódica juegan un papel crucial: la densidad de corriente catódica afecta la calidad del recubrimiento, mientras que la densidad de corriente anódica garantiza la estabilidad del electrolito. El control de la temperatura y el movimiento en el baño pueden ayudar a aplicar densidades de corriente más altas y mejorar la estabilidad del proceso.

- Características de cada capa

-

Cada una de las capas aplicadas ofrece determinadas características que, en última instancia, repercuten positivamente en la calidad del resultado final. Aunque el revestimiento con cobre no es absolutamente necesario para muchos materiales, conduce a un resultado de mejor calidad.

El cobre se deposita rápidamente y garantiza una superficie especialmente lisa. También es muy fácil de pulir, lo que reduce considerablemente los costes de pulido. El níquel aumenta la resistencia a la corrosión de todo el revestimiento. Durante el cromado posterior, contribuye significativamente al brillo de la capa de cromo.

La fina capa final aplicada con el beneficio decorativo o técnico deseado constituye el toque final.

- Protección anticorrosiva de los revestimientos

-

Una buena protección contra la corrosión sólo se consigue con una capa suficientemente gruesa o una combinación adecuada de capas. Una capa fina de cromo sobre hierro no ofrecerá apenas protección, por lo que se utiliza al menos una combinación de níquel y cromo. La capa de níquel subyacente ofrece una ventaja adicional, ya que el níquel (níquel brillante) realza el brillo. Si también desea mejorar la protección contra la corrosión en una atmósfera reductora, utilice la combinación de capas de cobre, níquel y cromo, ya que el cobre es más eficaz en este caso.

En general, se aplica lo siguiente:

Dependiendo del metal formado, la protección contra la corrosión es muy diferente. También hay grandes diferencias en función de los distintos tipos de electrolito. Muchos tipos se depositan con poros microscópicamente finos - no hay protección en estas zonas. Se necesitan espesores de capa más elevados para cerrar los poros. Una combinación de varias capas mejora significativamente la protección. Las distintas capas se complementan entre sí y la protección contra la corrosión aumenta exponencialmente, fiel al lema "1+1=5".

Ejemplos de protección contra la corrosión

Níquel:

Una capa de níquel puro sólo tiene una buena protección contra la corrosión a partir de 25µm, pero en la combinación de capas níquel-cromo o también cobre-níquel-cromo, la protección mejora considerablemente.

Zinc:

Para el zinc se recomienda un espesor de capa de unas 10µm. El zinc tiene un efecto de largo alcance, que también proporciona protección catódica para las zonas no cubiertas de hierro (por ejemplo, poros o zonas dañadas mecánicamente).

Zinc-níquel:

Se trata de una combinación de 2 elementos protectores. Por un lado el zinc activo y el níquel pasivo. Ambos elementos forman una capa común con mayor protección. El espesor medio de las capas oscila entre 5µm y 10µm. Además, las capas son resistentes a la corrosión a temperaturas de hasta 180°C, por lo que las capas de zinc-níquel son ideales para proteger componentes de motores de combustión.

El ejemplo muestra un bastidor cromado con un grosor de capa evidentemente inadecuado o un diseño inadecuado de la capa base:

- Secuencia del revestimiento

-

El recubrimiento de una pieza suele realizarse en varios pasos, en los que se depositan distintas capas sobre la superficie del objeto. Cada una de estas capas tiene propiedades importantes para un resultado profesional.

Dependiendo del material y del estado de la superficie, se requiere un tratamiento previo. Por ejemplo, los materiales sensibles a los ácidos, como el cinc, requieren una capa aplicada con electrolito de cobre alcalino antes del recubrimiento con electrolito de cobre ácido. El aluminio se pretrata con activador de aluminio y el cobre requiere una fina capa de paladio antes de aplicar la capa de níquel químico.

Estructura práctica de la secuencia de capas tras el pretratamiento:

- Cobre brillante para una buena nivelación

- Níquel como capa de barrera de difusión

- Oro, plata o cromo como capa final

La última capa suele aplicarse en capa fina.

- Dispersión en galvanotecnia

-

Aquí abordamos la importantísima dispersión que debe observarse. El ánodo debe adaptarse a la forma de la pieza a recubrir. Sólo un mayor flujo de corriente la oscurecería y opacaría en los lugares más cercanos al ánodo, ya que entonces la densidad de corriente local sería demasiado alta.

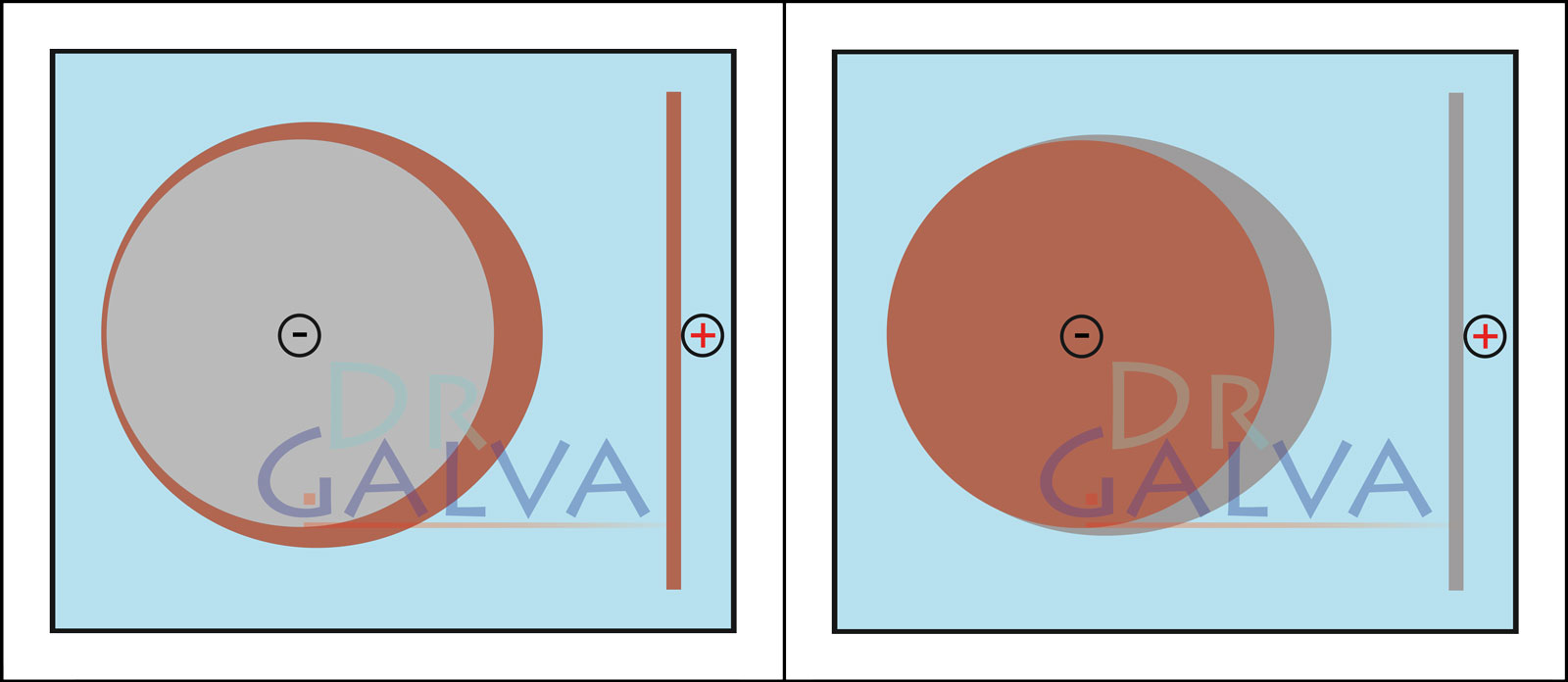

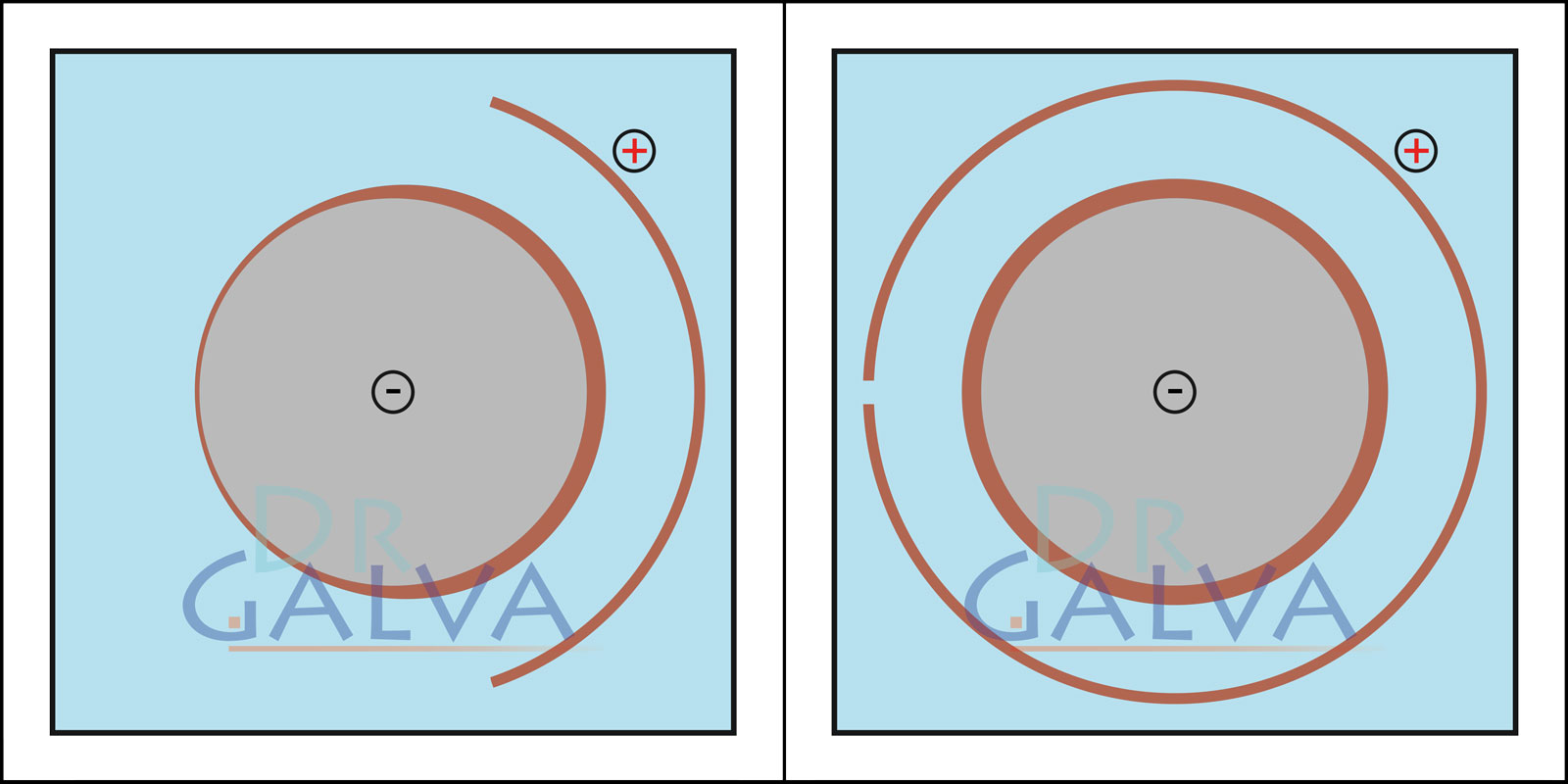

Buena dispersión (por ejemplo, ácido cúprico) cuando se utiliza un ánodo plano. Cuanto menor es la distancia, más corriente fluye en estos puntos y más metal se deposita allí. Debido a la buena dispersión, se sigue depositando una fina capa en la parte posterior. Mala dispersión (por ejemplo, zinc débilmente ácido). En este caso, el metal sólo se deposita en la cara que da al ánodo. Prácticamente no fluye corriente por la cara opuesta y no hay deposición o ésta es mínima.

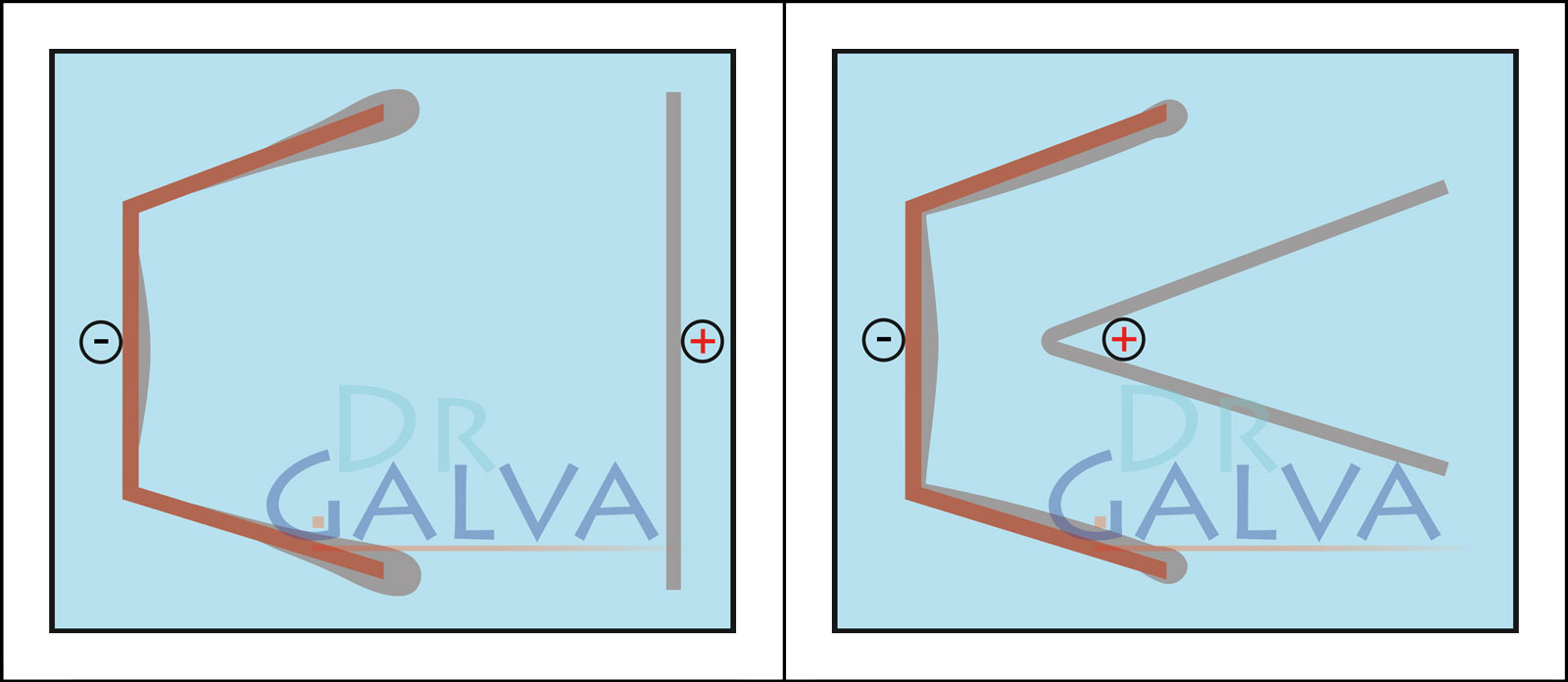

Si el molde se adapta a la pieza, el metal se deposita de forma mucho más uniforme. La capa es más fina en el lado opuesto al ánodo. En general, la capa es mucho más uniforme en comparación con un ánodo plano. En el baño galvánico hay un ánodo anular y la pieza. Esto garantiza que la distancia entre el ánodo y la pieza sea la misma en todo el perímetro. Para conseguir una deposición uniforme, no es necesario girar la pieza.

Esta es la forma más complicada, el metal casi sólo se deposita en la zona orientada hacia el ánodo. Con un ánodo adaptado al molde, sigue habiendo una buena deposición en el interior, y también se recubren las esquinas. Sin embargo, esto lleva bastante tiempo. - ¿Por qué el contenido metálico es relativamente poco importante?

-

El contenido de iones metálicos (p. ej., Cu²⁺, Ni²⁺, Zn²⁺) es sin duda un importante parámetro de control de un electrolito de galvanoplastia – pero es solo uno entre muchos y, en la práctica, casi nunca es el factor limitante para la calidad del depósito, la economía o la estabilidad del proceso. Motivos principales:

Por qué no es “lo más importante” Qué (como mínimo) cuenta igual 1. Impacto limitado más allá de un mínimo

Incluso con concentraciones moderadas, el suministro de iones en el cátodo está saturado. Niveles metálicos más altos aportan solo un pequeño aumento de densidad de corriente, pero incrementan la densidad, la viscosidad y la formación de lodos.Densidad de corriente & distribución

Más del 90 % de los defectos de capa (quemados, manchas, poros) dependen de la densidad de corriente local – determinada por la geometría, la distancia, la agitación y los ánodos auxiliares, no por el contenido metálico.2. La estructura cristalina la determinan los aditivos

El brillo, el tamaño de grano, las tensiones internas y la ductilidad provienen de niveles en ppm de carriers, abrillantadores y niveladores orgánicos … totalmente al margen de que en el baño haya 20 g L⁻¹ o 30 g L⁻¹ de Ni²⁺.Química de aditivos & productos de degradación

La relación carrier/abrillantador cambia el depósito mucho más que ±20 % de Ni²⁺. Las listas analíticas suelen incluir > 10 parámetros orgánicos pero solo uno metálico.3. La conductividad proviene sobre todo de la matriz salina

Las pérdidas óhmicas las determinan principalmente los iones sulfato, cloruro o fluoborato. Un baño de plata contiene solo 2–3 g L⁻¹ de Ag⁺, pero alcanza alta conductividad gracias a 150 g L⁻¹ de KCN.Iones de conductividad & pH

El pH regula la evolución de hidrógeno, el brillo y las tensiones; los sistemas tampón (ácido bórico, citrato) estabilizan el electrolito y el depósito.4. Termodinámica vs. cinética

El contenido metálico apenas cambia ΔG; la cinética de deposición está dominada por la temperatura, la velocidad de agitación y la complejación (EDTA, tartrato …).Temperatura & hidrodinámica

Una variación de ±5 K suele influir más en la distribución del espesor que ±20 % de metal.5. Vida del baño & impulsores de costo

En baños de Cu y Ni, el coste de los iones metálicos es < 20 % del coste total por m² de depósito; la reposición de aditivos, la energía, la limpieza, las aguas residuales y la analítica son más elevados.Gestión de contaminaciones

Trazas de Cu en baños de Ni o la degradación del sacarinate pueden arruinar un baño aunque el contenido metálico sea “ideal”.6. El contenido metálico no define la “autonomía”

En electrolitos autorregenerables, la disolución del ánodo sustituye continuamente el metal depositado. La “autonomía” del baño está limitada por la degradación de aditivos, la entrada de suciedad y la pérdida de volumen – no por el contenido metálico inicial.Material de ánodo & mecánica de disolución

La pureza del ánodo, el contenido de cloruro (en baños Cu-OP) y la ventana correcta de densidad de corriente determinan la eficacia con que se redisuelven Cu, Ni, Zn, etc. Un baño bien gestionado mantiene constante su nivel de metal durante meses, mientras que los aditivos orgánicos deben reponerse periódicamente.Conclusión: El contenido de iones metálicos es solo el fundamento del proceso de galvanoplastia. Para la calidad del depósito, la estabilidad y la economía, la gestión de la densidad de corriente, los aditivos, la hidrodinámica, el control de temperatura, la disolución del ánodo y las contaminaciones son mucho más determinantes.

- Ánodos solubles - ventajas, práctica, limitaciones

-

Ánodos solubles están hechos del metal a depositar y se disuelven bajo corriente. Así rellenan los iones metálicos del electrolito de forma proporcional a la corriente, manteniendo más estable la composición del baño sin dosificar constantemente sales metálicas.

Ventajas de los ánodos solubles

- Autorreposición de iones metálicos: Disolución del ánodo ≈ deposición metálica → menor necesidad de redosificar sales metálicas.

- Sin “salinización” por aniones: En lugar de introducir sulfato/cloruro en cada reposición, solo entra metal al baño → menores cambios de conductividad y volumen, menos correcciones.

- Condiciones de pH/redox más estables: La oxidación ocurre por disolución del metal, no por agua/cloruro → menor desprendimiento de O₂/Cl₂ y menor oxidación de aditivos.

- Menor tensión de celda, mejor eficiencia energética: La disolución del metal suele requerir potenciales de ánodo inferiores a la evolución de oxígeno.

- Calidad de depósito más constante: Una actividad metálica más uniforme favorece brillo uniforme, afinamiento de grano y velocidad de deposición.

- Fácil en planta: Menor manipulación de químicos y menos paradas gracias a intervalos de reposición más largos.

Práctica típica

- Níquel: Ánodos de Ni activados con azufre / pellets de Ni en cesta de Ti + algo de cloruro para evitar la pasivación.

- Cobre (ácido): Ánodos de Cu con fósforo (fosforados) + bolsas de ánodo para retener lodos.

- Estaño, zinc y otros: Ampliamente usados con ánodos solubles.

Límites / desventajas

- Lodo de ánodo y pasivación → bolsas de ánodo, filtración y densidad de corriente de ánodo adecuada.

- Impurezas metálicas pueden co-disolverse (importa la calidad del ánodo).

-

No siempre adecuado:

- Baños de cromo(VI) trabajan con ánodos insolubles (no se desea aumento de iones metálicos; se busca otra electroquímica).

- Baños de cromo(III): El uso de ánodos metálicos de cromo puede generar Cr(VI) y dañar el electrolito; además, el Cr(III) se empobrece por la deposición, lo que limita la vida del baño.

- ¿Por qué Abrillantador si los ánodos ya enriquecen el baño?

-

En resumen: Los ánodos aportan (casi solo) iones metálicos; el brillo proviene de aditivos orgánicos. Estos aditivos no se generan en el ánodo y se consumen o degradan continuamente durante la operación. Por ello el baño necesita abrillantador de reposición con regularidad.

Por qué no basta con la reposición por los ánodos

- Los ánodos disuelven metal (p. ej., Ni²⁺, Cu²⁺) y así mantienen constante la concentración metálica. Los aditivos orgánicos (carrier/suppressor, brightener/accelerator, leveler) se añaden externamente, no provienen del ánodo.

- Consumo en el cátodo: Los aditivos se adsorben en la superficie; algunos se codepositan o se reducen/descomponen electroquímicamente. Esto depende de la densidad de corriente y de los Ah procesados.

- Degradación en el ánodo: Parte de los componentes orgánicos se oxidan allí (sobre todo en baños con cloruro o con alta polarización anódica).

- Pérdidas adicionales: Arrastre en piezas/utillajes, adsorción en el filtro/bolsa de ánodo, degradación térmica/química y depuración (p. ej., con carbón activado) eliminan aditivos del baño.

Función del abrillantador de reposición

- Suele contener los componentes de vida corta y alta actividad (a menudo la fracción “acelerador/abrillantador”), que son los que más rápido se consumen.

- Sin reposición, el depósito pierde brillo, nivelación y grano fino; pueden aparecer zonas mates, mayor tensión o rugosidad.

Conclusión

El ánodo repone el metal; el abrillantador de reposición repone los aditivos orgánicos funcionales. Ambos son necesarios para capas uniformes y brillantes.

Nota sobre la vida del baño

Aunque teóricamente los electrolitos regenerables podrían funcionar indefinidamente mediante la disolución del ánodo, otros aditivos se consumen. Para seguir usando el electrolito, se reponen dichos aditivos. Aun así, sin tratamientos especiales de purificación, el electrolito no dura indefinidamente; con un buen mantenimiento de aditivos, su vida útil puede multiplicarse.

- ¿Cómo construyo una célula galvánica para depositar metales?

-

Una célula galvánica para depositar metales, también conocida como célula electrolítica o célula galvánica, es un dispositivo utilizado para depositar una capa de metal sobre otro metal mediante un proceso electroquímico. Aquí tienes una guía paso a paso para construir una célula de este tipo:

Materiales:

- Alimentación de corriente: Una alimentación de corriente continua controlable.

- Ánodo: Por ejemplo, un ánodo de cobre si se va a depositar cobre, para algunas soluciones también se debe utilizar un ánodo diferente - sigue las instrucciones del electrolito.

- Cátodo (pieza): La pieza de metal sobre la que se va a depositar el otro metal (por ejemplo, una joya).

- Solución electrolítica: Solución que contiene iones metálicos del metal que se va a depositar (por ejemplo, electrolito de cobre para la deposición de cobre).

- Recipiente: Para contener la solución electrolítica.

- Cables y pinzas de cocodrilo: Para conectar los electrodos a la fuente de alimentación.

Preparación:

-

Preparación de la solución electrolítica:

- Llena el recipiente con la solución electrolítica. Puedes utilizar un electrolito de cobre, por ejemplo, para depositar cobre.

- Llena el recipiente con la solución electrolítica. Puedes utilizar un electrolito de cobre, por ejemplo, para depositar cobre.

-

Inserción de los electrodos:

-

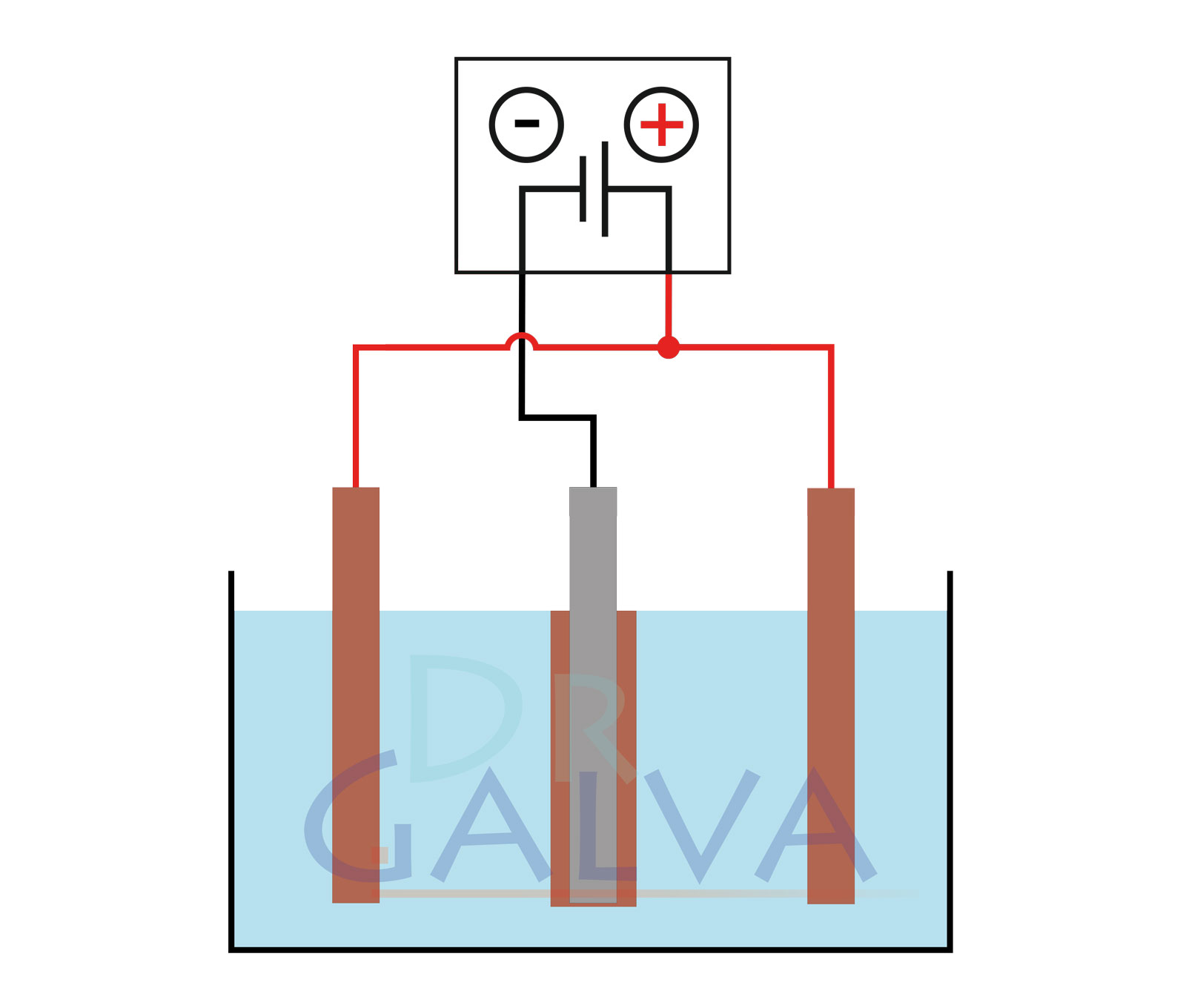

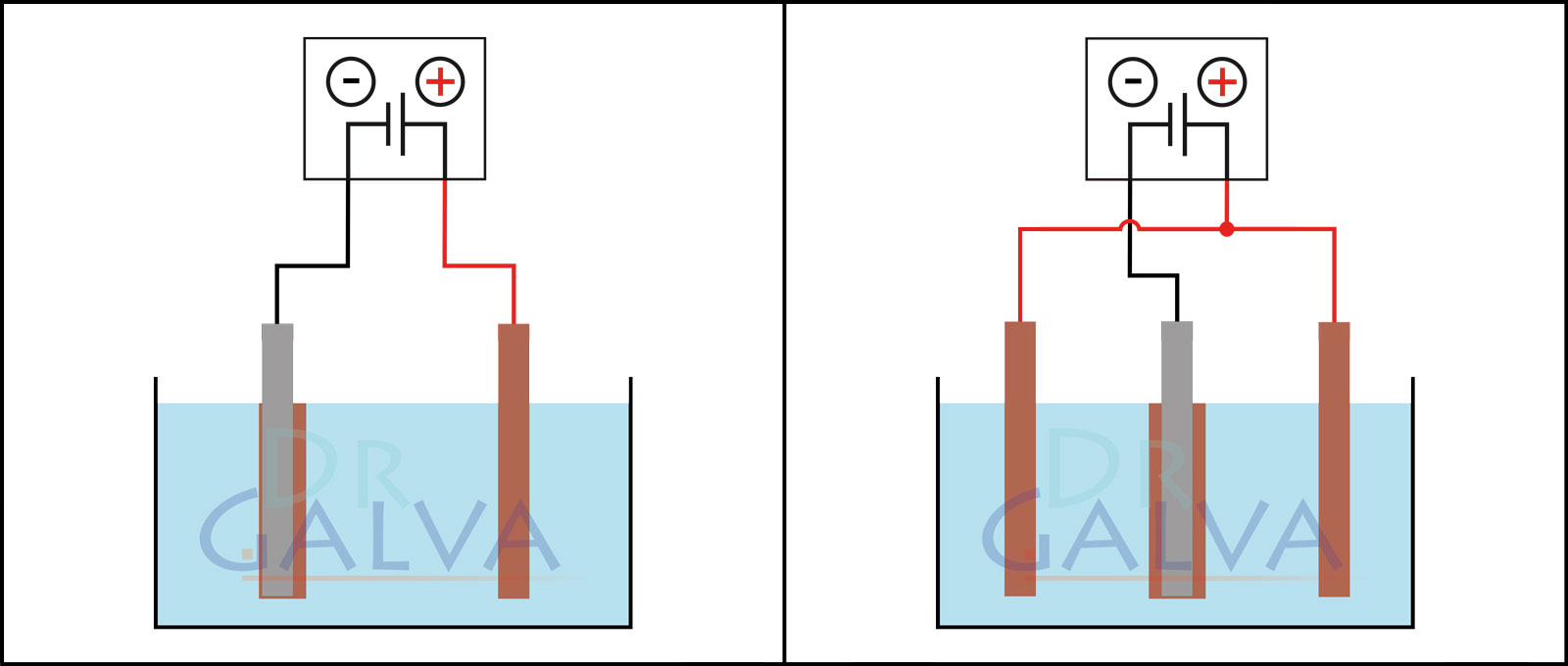

Ánodo: Introduce los ánodos (por ejemplo, la placa de cobre) en la solución. Estos electrodos proporcionarán el metal a depositar. Deben utilizarse dos ánodos opuestos para conseguir una deposición más uniforme. Consulta los diagramas. (Si no es posible lograr esta disposición de los ánodos, se puede conseguir un recubrimiento uniforme de la pieza mediante rotación continua).

Consulta también el apartado "Dispersión en galvanotecnia" -

Cátodo: Coloca también el cátodo (por ejemplo, la pieza de joyería) en la solución. Es la pieza sobre la que se deposita el metal.

-

Ánodo: Introduce los ánodos (por ejemplo, la placa de cobre) en la solución. Estos electrodos proporcionarán el metal a depositar. Deben utilizarse dos ánodos opuestos para conseguir una deposición más uniforme. Consulta los diagramas. (Si no es posible lograr esta disposición de los ánodos, se puede conseguir un recubrimiento uniforme de la pieza mediante rotación continua).

-

Conexión a la fuente de alimentación:

- Conecta el ánodo (placa de cobre) al polo positivo de la fuente de alimentación.

- Conecta el cátodo (pieza) al polo negativo de la fuente de energía. Esto hace que el cátodo se cargue negativamente, lo que provoca que el metal se deposite sobre él.

-

Conecta el flujo de corriente:

-

- Enciende la fuente de corriente. Los iones metálicos de la solución (por ejemplo, iones de Cu²⁺) son atraídos por el cátodo, ya que está cargado negativamente. Los iones se reducen a átomos metálicos neutros y se depositan en la superficie del cátodo.

Cómo funciona:

- Ánodo (placa de cobre): El ánodo se disuelve parcialmente debido al flujo de corriente, liberando iones de cobre (Cu²⁺) en la solución, por lo que la concentración de iones de cobre en la solución electrolítica permanece constante:

Cu → Cu²⁺ + 2e⁻

- Cátodo (pieza): En el cátodo, los iones de cobre (Cu²⁺) de la solución son reducidos por los electrones y depositados en la pieza como cobre metálico:

Cu²⁺ + 2e⁻ → Cu

Notas importantes:

- Amperajey tiempo: El amperaje y la duración del proceso determinan el grosor de la capa metálica depositada. Las corrientes más altas y los tiempos más largos dan lugar a capas más gruesas.

- Temperatura: La temperatura de la solución electrolítica puede influir en la velocidad de deposición. Las temperaturas más altas pueden acelerar el proceso, pero también influyen en la calidad de la capa.

- Pureza de la solución electrolítica: Las impurezas de la solución pueden afectar a la calidad de la capa metálica depositada.

Resultado:

Con esta configuración se deposita una capa metálica uniforme sobre la pieza. Éste es el principio básico de la galvanización, que se utiliza en muchos procesos industriales para recubrir metales y proteger o refinar superficies.

Estructura general:

Comparación de la deposición:

El ánodo y la pieza se colocan uno frente al otro. Se deposita más metal en la parte delantera de la pieza que en la trasera. La pieza debe girarse a intervalos regulares. En el depósito se encuentran dos ánodos y la pieza de trabajo. Hay que tener en cuenta que ambos ánodos deben estar conectados a la misma fuente de alimentación. La pieza se coloca en el centro entre los dos ánodos. Esto garantiza una deposición más uniforme. - Desengrasado correcto de las superficies a recubrir

-

El correcto desengrase de las superficies a recubrir es un paso crucial en el proceso de galvanoplastia. Una limpieza a fondo es necesaria para asegurar una adherencia perfecta del revestimiento metálico y garantizar la calidad de los productos finales. A continuación se indican los pasos y métodos clave para un desengrasado eficaz:

¿Por qué es importante desengrasar?

- Adherencia: Los residuos de grasa y aceite pueden perjudicar considerablemente la adherencia del revestimiento galvánico.

- Calidad del revestimiento: la contaminación produce revestimientos desiguales, ampollas y otros defectos.

- Protección contra la corrosión: las superficies limpias garantizan una mayor resistencia a la corrosión de los materiales recubiertos.

Métodos de desengrase

1. desengrase químico

- Limpieza con disolventes: Utilización de disolventes orgánicos como la acetona o el isopropanol, que disuelven eficazmente las grasas y los aceites.

- La acetona se caracteriza por su excelente solubilidad de las grasas y su bajo punto de ebullición. Se utiliza principalmente en el instituto para limpiar y desengrasar herramientas. La acetona disuelve bien las huellas dactilares y otras grasas ligeras, pero es menos eficaz contra el aceite de las máquinas. De hecho, la acetona puede ser contraproducente en piezas contaminadas con aceite, ya que puede hacer que las partículas de suciedad se adhieran permanentemente a la superficie debido a las fuerzas adhesivas.

- El isopropanol (propan-2-ol) puede utilizarse en varias disciplinas y es especialmente versátil. Se utiliza, por ejemplo, para limpiar pantallas o para eliminar molestas pegatinas que, de otro modo, dejarían desagradables residuos adhesivos. El isopropanol es especialmente adecuado para tareas difíciles en las que fallan otros agentes, ya que elimina completamente los residuos. El isopropanol no deja residuos, ya que se evapora sin dejar restos y es químicamente neutro para la mayoría de los materiales. Puede diluirse con agua destilada y es muy adecuado para eliminar aceites y grasas, así como para limpiar muchas superficies.

- Desengrase alcalino: Uso de limpiadores alcalinos que emulsionan y eliminan grasas y aceites en solución acuosa.

- Baños ácidos: En algunos casos se utilizan productos de limpieza ácidos, especialmente cuando hay que eliminar óxidos metálicos u óxido.

2. desengrase mecánico

- Cepillado y esmerilado: Uso de cepillos o abrasivos para eliminar las impurezas gruesas.

- Chorreado: Uso de abrasivos como perlas de vidrio o arena para limpiar a fondo la superficie.

3. desengrase electrolítico

- Desengrase anódico: Las piezas se suspenden como ánodo en una solución alcalina y se energizan, eliminando la grasa y el aceite por generación de gas.

- Desengrase catódico: Las piezas se utilizan como cátodo, lo que a menudo permite una limpieza más suave.

Pasos para el desengrase

1. Preparación

- Eliminar la suciedad gruesa y las impurezas visibles mediante aclarado o limpieza mecánica.

2. desengrase químico o mecánico

- Aplicación del método de desengrase seleccionado en función de los requisitos específicos del material y la contaminación. En el caso de piezas contaminadas con aceite, deben seleccionarse disolventes alternativos o métodos de desengrase más eficaces que la acetona.

3. Aclarado

- Aclarar a fondo las piezas con agua destilada o desionizada para eliminar todos los residuos del desengrasante.

4. secado

- Secar cuidadosamente la superficie para evitar manchas de agua o una nueva contaminación.

Consejos para un resultado óptimo

- Control de la temperatura: Muchos procesos de desengrase son más eficaces a temperaturas más altas.

- Entorno controlado: Trabajar en un entorno limpio evita la recontaminación.

- Control de calidad: Compruebe periódicamente la limpieza de la superficie, por ejemplo, mediante una prueba de gotas de agua o la medición del ángulo de contacto.

Siguiendo estos pasos y métodos, se asegurará de que las superficies a revestir se preparan de forma óptima, lo que dará como resultado un revestimiento galvánico duradero y de alta calidad.

- ¿Cómo se utilizan los electrolitos galvánicos?

-

Los electrolitos se utilizan sin diluir, ya que son soluciones listas para usar. Los parámetros respectivos del electrolito se indican en la botella, así como el ánodo necesario. Los valores de tensión pueden diferir, ya que en las soluciones se aplica la ley de Ohm. Aquí la resistencia es decisiva y el flujo de corriente puede aumentar o disminuir en función de la distancia. Es aún más preciso si se trabaja con la densidad de corriente.

Los electrolitos también se enriquecen disolviendo el ánodo metálico, lo que aumenta el alcance (excepto en el caso de ánodos insolubles o de ánodos metálicos extraños).

También hay que tener en cuenta que la corriente toma el camino más corto.

- ¿Cuánto se puede recubrir con un electrolito galvánico?

-

La cantidad de material que se puede depositar con un electrolito galvánico depende de varios factores:

Factores clave

- Intensidad de corriente y tiempo de recubrimiento: Según la ley de Faraday, la cantidad de metal depositado es directamente proporcional a la carga eléctrica (corriente × tiempo).

- Composición del electrolito: El contenido de iones metálicos en el electrolito determina cuánto tiempo puede usarse antes de que sea necesario reponerlo o regenerarlo.

- Eficiencia del proceso: Las tasas de deposición varían según el metal y el electrolito (por ejemplo, el cobre y el níquel tienen mayor eficiencia que el cromo).

- Grosor de la capa: Cuanto más gruesa sea la capa, más material se consume.

Ejemplo

Un litro de electrolito de cobre con 100 g/l de cobre puede recubrir teóricamente:

- 0,1 m² con un grosor de capa de 100 µm o

- 1 m² con un grosor de capa de 10 µm.

Nota importante

El área de recubrimiento real suele ser considerablemente mayor cuando se utilizan ánodos adecuados. Con ánodos solubles (por ejemplo, de níquel o cobre), el metal depositado se repone continuamente, permitiendo que el electrolito se regenere durante el proceso y pueda usarse durante mucho más tiempo.

- ¿Son reutilizables los electrolitos?

-

Los electrolitos pueden utilizarse varias veces. Asegúrese de que no se introduzcan impurezas por contaminación o ánodos incorrectos. También puede ocurrir que la pieza se disuelva en el electrolito si se hace una elección inadecuada (por ejemplo, acero galvanizado en un electrolito fuertemente ácido).

- ¿Se pueden usar las ánodos varias veces?

-

Sí, las ánodos en la galvanoplastia se pueden usar varias veces. Reutilizar las ánodos es económicamente viable siempre y cuando puedan suministrar iones metálicos de manera efectiva. Aquí hay algunas pautas generales:

-

Material de la Ánodo: Las ánodos suelen estar hechas del mismo material que se va a depositar (por ejemplo, níquel, cobre, zinc). Estas ánodos se consumen durante el proceso de galvanoplastia, ya que liberan iones metálicos en el baño, los cuales luego se depositan en la pieza de trabajo (cátodo).

-

Desgaste de la Ánodo: Con el tiempo, las ánodos se disuelven parcialmente en el electrolito, ya que son la fuente de iones metálicos para el proceso de recubrimiento. La tasa de desgaste depende de la densidad de corriente, la duración del proceso de galvanoplastia y el tipo de electrolito utilizado.

-

Cuidado y Mantenimiento: Las ánodos deben ser inspeccionadas y limpiadas regularmente, si es necesario, para eliminar capas de óxido o depósitos que puedan afectar la eficiencia. Un mantenimiento adecuado puede prolongar la vida útil de las ánodos.

-

Tipo de Proceso de Galvanoplastia: Algunos procesos requieren la renovación de las ánodos con más frecuencia que otros. Por ejemplo, las ánodos en el niquelado se consumen más lentamente que en procesos con densidades de corriente más altas o requisitos químicos específicos.

- Reemplazo de las Ánodos: Si las ánodos están demasiado desgastadas o su rendimiento disminuye, deben ser reemplazadas para garantizar un recubrimiento uniforme y de alta calidad.

En general, las ánodos en la galvanoplastia se pueden usar varias veces, siempre que estén en buen estado y funcionen eficientemente. La inspección y el mantenimiento regulares son esenciales para maximizar la vida útil de las ánodos.

-

Material de la Ánodo: Las ánodos suelen estar hechas del mismo material que se va a depositar (por ejemplo, níquel, cobre, zinc). Estas ánodos se consumen durante el proceso de galvanoplastia, ya que liberan iones metálicos en el baño, los cuales luego se depositan en la pieza de trabajo (cátodo).

- ¿Son posibles otros metales como ánodos?

-

En la galvanización, es crucial que sólo se utilicen ánodos adecuados para el proceso respectivo. No se permiten otros materiales anódicos, ya que pueden disolverse en el electrolito y contaminarlo. Esta contaminación da lugar a un recubrimiento inferior y puede perjudicar considerablemente todo el proceso de galvanización. Por tanto, es importante utilizar los ánodos especificados para garantizar la calidad y pureza del recubrimiento galvanizado.

- ¿Es posible recubrir objetos pequeños con una fuente de alimentación grande?

-

Sí, puede recubrir objetos pequeños con una fuente de alimentación grande, pero es importante regular la corriente con cuidado. Una fuente de alimentación potente puede suministrar más corriente de la necesaria para objetos pequeños, lo que puede provocar un recubrimiento excesivo, capas irregulares o incluso dañar la pieza.

Se recomienda ajustar la corriente a la densidad de corriente requerida (corriente por área) para el material y la solución específicos para lograr un recubrimiento controlado y uniforme. Una buena fuente de alimentación debe ofrecer la posibilidad de un ajuste fino del voltaje y la corriente para que incluso los objetos pequeños puedan recubrirse con seguridad y precisión.

- ¿Puedo utilizar una batería en lugar de una fuente de alimentación regulable?

-

Utilizar una batería para galvanoplastia - Por qué lo desaconsejamos

Aunque teóricamente es posible utilizar una batería en lugar de una fuente de alimentación regulable para galvanoplastia, te lo desaconsejamos totalmente. El motivo es la imposibilidad de regular con precisión el voltaje y la corriente, lo que es esencial para el éxito de la galvanoplastia.

Razones por las que una batería no es adecuada:

- Sin control de tensión: las pilas suministran una tensión fija (por ejemplo, 1,5 V para una pila AA o 12 V para una batería de coche). Como la galvanoplastia suele requerir que se ajuste el voltaje para controlar la calidad del chapado, el voltaje fijo de una pila suele dar lugar a resultados que no son óptimos. Esto puede dar lugar a capas desiguales, desarrollo incontrolado de gases (como ampollas) y otros efectos indeseables.

- Corriente incontrolada: La corriente depende de la tensión de la batería y de la resistencia del baño electrolítico. Sin la capacidad de regular la corriente con precisión, el flujo de corriente puede ser demasiado alto, lo que puede dañar el recubrimiento, o demasiado bajo, lo que hace que el proceso sea ineficaz.

- Potencia decreciente: A lo largo del uso, la potencia de la batería disminuye, lo que se traduce en una tensión decreciente. Esto afecta directamente a la calidad y uniformidad del recubrimiento y puede hacer que el proceso sea impredecible.

- Riesgo de recubrimiento incorrecto: Debido a la falta de control, aumenta significativamente el riesgo de recubrimientos incorrectos o incluso de daños en la pieza. Esto puede provocar pérdidas innecesarias de material y costes adicionales.

Conclusión:

Para obtener resultados de galvanoplastia de alta calidad y uniformes, es fundamental poder controlar con precisión la tensión y la corriente. Una batería que no ofrezca ninguna opción de control no puede cumplir estos requisitos y suele dar lugar a resultados insatisfactorios. Por lo tanto, recomendamos el uso de una fuente de alimentación controlable que se haya desarrollado especialmente para los requisitos de la galvanoplastia, con el fin de conseguir resultados óptimos.

- ¿Se pueden mezclar diferentes electrolitos?

-

Los electrolitos no deben mezclarse, ya que son química y electroquímicamente incompatibles. En particular, los electrolitos alcalinos y ácidos no deben combinarse, ya que sus diferentes niveles de pH pueden provocar reacciones no deseadas, como la precipitación de metales u otras sustancias. Esto hace que el electrolito sea inutilizable y puede generar recubrimientos defectuosos o irregulares.

Tampoco es posible mezclar diferentes electrolitos metálicos. Por ejemplo, los electrolitos de cobre y zinc no pueden simplemente combinarse para depositar latón. Los iones metálicos se comportan de manera diferente en la solución, impidiendo la formación de una aleación uniforme.

Además, los aditivos en los electrolitos están formulados específicamente para un pH y un tipo de electrolito determinados. Al mezclarlos, pierden su eficacia y el electrolito pierde sus propiedades originales.

- ¿Cómo reconocer que el electrolito se ha consumido?

-

El agotamiento se manifiesta a menudo por una deposición más lenta o un cambio en el color de la capa metálica depositada. También puede desvanecerse el color original del electrolito o disminuir el brillo del recubrimiento.

Para mantener constante el contenido de metal, siempre se debe utilizar un ánodo metálico adecuado. Este se disuelve lentamente durante el proceso y enriquece el electrolito con los iones metálicos necesarios. Con el tiempo, sin embargo, se producen contaminaciones (iones extraños, residuos orgánicos, polimerización) y los abrillantadores (si los hay) se consumen.

Para estos casos, ofrecemos aditivos abrillantadores que reponen específicamente los abrillantadores faltantes y otros aditivos.

En los electrolitos con ánodos insolubles (por ejemplo, oro) no se produce una reposición automática de metal.

El electrolito de cromo también solo puede regenerarse con gran esfuerzo. Sin embargo, dado que el cromo generalmente se aplica únicamente como una capa fina sobre níquel, esto desempeña un papel menor.

- Desecho de las soluciones

-

Las soluciones usadas pueden eliminarse en un punto de recogida de contaminantes. Por lo general, las pequeñas cantidades pueden diluirse y eliminarse con las aguas residuales.

No obstante, infórmese de las condiciones de su región.

- ¿Dónde puedo encontrar la ficha de datos de seguridad?

-

Lo encontrará en la página del artículo, en la pestaña "Documentos", donde podrá descargarlo/abrirlo directamente.

- ¿Se pueden galvanizar los plásticos?

-

Sí, las piezas de plástico se pueden recubrir mediante galvanización. Originalmente, la superficie del plástico se grababa con ácido crómico y luego se activaba con paladio. Sin embargo, dado que estas sustancias son muy tóxicas y perjudiciales para el medio ambiente, se emplea cada vez más un método más ecológico: una laca conductora. La laca conductora hace que el plástico sea eléctricamente conductivo sin el uso de productos químicos dañinos. Este proceso es, por lo tanto, mucho más seguro y sostenible.

Proceso de galvanización de plásticos con laca conductora:

- Preparación de la superficie: El plástico se limpia a fondo para eliminar grasa, polvo y otras impurezas que podrían afectar la adhesión.

- Aplicación de la laca conductora: Se aplica de manera uniforme una laca conductora especial, que contiene partículas metálicas (por ejemplo, partículas de cobre o plata), sobre la superficie del plástico. Esta laca asegura que la superficie se vuelva conductora y sirve como base para el proceso de galvanización.

- Recubrimiento inicial (por ejemplo, cobre ácido): La superficie tratada con la laca conductora se recubre mediante un baño de cobre ácido para asegurar una conductividad estable y continua.

- Galvanización final: A continuación, el plástico puede recubrirse con la capa de metal deseada (por ejemplo, níquel, seguido de cromo o de oro). El grosor de la capa y el metal utilizado se adaptan según los requisitos estéticos y funcionales específicos.

Ventajas del proceso con laca conductora:

- Más ecológico: Al no utilizar ácido crómico ni paladio, este método reduce significativamente el impacto ambiental y los riesgos para la salud.

- Aplicación flexible: La laca conductora puede aplicarse sobre diferentes tipos de plástico, permitiendo un recubrimiento uniforme.

- Eficiente: La transición directa de la laca conductora a la galvanización permite un proceso rápido y rentable.

Áreas de aplicación:

- Industria automotriz: Piezas de plástico cromadas, como molduras y emblemas, producidas sin productos químicos nocivos.

- Bienes de consumo y electrónica: Embellecimiento y funcionalización de carcasas de plástico y elementos decorativos.

El uso de lacas conductoras como alternativa al ácido crómico y al paladio es una solución sostenible y prometedora para muchas aplicaciones de galvanización en plásticos.

- Galvanizado de acero inoxidable

-

El acero inoxidable se puede recubrir mediante galvanoplastia, pero requiere un pretratamiento especial. La capa de óxido pasivo en el acero inoxidable dificulta la adherencia de los recubrimientos metálicos. El método más eficaz para lograr un recubrimiento exitoso es utilizar Niquel-Strike como capa de activación.

Guía paso a paso

1. Limpieza de la superficie

- Eliminar grasa, aceite o contaminantes con un limpiador adecuado.

- Enjuagar bien con agua desionizada.

2. Niquel-Strike como promotor de adhesión

- Se deposita una fina capa de níquel mediante electrólisis.

- Esto crea una superficie activa y evita que el recubrimiento se desprenda.

- Después del Niquel-Strike, la pieza debe transferirse inmediatamente al siguiente baño de galvanoplastia sin enjuagar.

3. Aplicación del recubrimiento principal

Después del Niquel-Strike, se puede depositar la capa metálica deseada:

- Níquel para recubrimientos decorativos o resistentes a la corrosión.

- Cobre como capa intermedia para otros recubrimientos.

- Cromo para superficies brillantes y resistentes al desgaste (se recomienda una capa densa de níquel).

- Zinc o zinc-níquel para protección contra la corrosión.

¿Por qué es necesario el Niquel-Strike?

- El acero inoxidable tiene una capa pasiva de óxido de cromo que impide la deposición directa de metal.

- Niquel-Strike elimina esta capa y garantiza una superficie adecuada para la adhesión.

- Sin Niquel-Strike, el recubrimiento galvanizado a menudo no se adhiere de forma permanente al acero inoxidable.

- ¿Cómo se recubre el aluminio?

-

En cuanto el aluminio sin recubrir entra en contacto con el oxígeno, se inicia un proceso de oxidación. Sin embargo, este proceso dificulta el recubrimiento. Por ello, las piezas de aluminio siempre requieren un tratamiento previo con un activador de aluminio. Este elimina la capa de óxido y crea una capa de zinc en la superficie del material en el mismo proceso. De este modo, el activador evita el contacto con el oxígeno y protege contra una nueva oxidación. Para evitar de forma fiable la formación posterior de ampollas bajo el revestimiento, ofrecemos a nuestros clientes un activador de aluminio de baja viscosidad.

Sin embargo, el cinc no es resistente a los ácidos. Por ello, en el siguiente paso se aplica una capa de cobre alcalino/básico y, a continuación, una capa de electrolito de cobre ácido. Así se crea una base estable para las capas posteriores.

Dependiendo de la aleación de aluminio, puede ser necesario grabar la superficie en el primer paso antes de aplicar la capa de zinc con el activador de aluminio. La capa de zinc aplicada se graba de nuevo y el tratamiento con el activador se repite una segunda vez. Esto se hace porque la capa de zincato se vuelve relativamente rugosa y los poros se cierran mejor. Desgraciadamente, el proceso de zincado puede considerarse complicado.

Por lo tanto, para cromar o dorar aluminio se necesitaría la siguiente secuencia:

- Acondicionador para el grabado

- Activador de aluminio para crear la capa de zincato

- Electrolito de cobre alcalino para obtener una capa de cobre que proteja contra los ácidos

- Electrolito de cobre brillante (ácido)

- Electrolito de níquel (Free-Niquel), como capa barrera de difusión

- Electrolito de cromo o electrolito de oro como capa final

- Activador de aluminio para recubrimientos galvánicos

-

Principio de funcionamiento

El zincato forma en el aluminio una película de intercambio de cinc delgada y adherente, que evita la reoxidación inmediata del Al y vuelve la superficie conductora/activa para capas electrolíticas posteriores (p. ej., cobre alcalino).

Principio básico (química)

En una solución fuertemente alcalina (NaOH/KOH), la matriz de Al próxima a la superficie se disuelve a aluminato; simultáneamente, a partir de Zn complejado (p. ej., Zn(OH)42−) se deposita cinc elemental sobre la superficie → capa de desplazamiento.

Cadena de proceso estándar (galvánico)

- Desengrasar (alcalino), enjuagar a fondo.

- Ataque alcalino (corto), enjuagar.

- Desoxidar/desmutear (p. ej., con acondicionador o con nitrato), enjuagar.

- Zincato (typ. 30–90 s; mantener corto para evitar película frágil).

- Doble zincato en aleaciones difíciles: decapar/activar → zincatar de nuevo. (La primera película suele no adherir y puede limpiarse.)

- Breve baño de activación (ligeramente ácido), pasar en húmedo a la galvanoplastia sin secar.

-

Strike electrolítico a baja densidad de corriente:

- Strike de cobre cianurado (clásico, muy fiable; tóxico/crítico ambientalmente) o

- Cobre alcalino

- Luego capas principales: p. ej., cobre brillante de construcción, níquel/cromo decorativo, etc.

Dependencias de la aleación

- Fundición Al-Si (alto Si), Al-Mg, aleaciones de Al de alta resistencia: casi siempre doble zincato; quizá paso de desoxidar más largo.

- Superficies recién coladas/arenadas: activar cuidadosamente poros e islas de silicio; ajustar tiempos de ataque/desoxidación.

Defectos típicos y medidas correctivas

- Desprendimientos/ampollas: zincato demasiado grueso/envejecido, óxidos/suciedad, pausas/tiempos de secado largos → reducir tiempos de zincato, baños frescos, transferencia húmedo-a-húmedo rápida (≤ 1–2 min).

- Gris oscuro: zincato agotado, activación insuficiente → renovar zincato, optimizar activación.

- Rugosidad/ataque de bordes: química de ataque demasiado agresiva/prolongada → corregir tiempos/formulaciones.

Control del baño (zincato)

- Fuertemente alcalino, contiene complejos de Zn; la carga de aluminato aumenta con el tiempo → baja la actividad.

- Medidas: filtración, renovaciones parciales/recargas, tiempos de contacto cortos, temperatura/alcalinidad estables.

Seguridad/Medio ambiente

El zincato es corrosivo → usar EPP (guantes, gafas, delantal), evitar salpicaduras. Mantener enjuagues alcalinos/limpios; tratar correctamente efluentes con Zn/Al. Los strikes cianurados exigen estrictas medidas de seguridad y tratamiento de efluentes.

- ¿Cómo puedo electroplatear la impresión 3D?

-

La galvanoplastia de objetos impresos en 3D es un proceso de varios pasos que requiere algunos equipos y materiales especializados. A continuación se indican los pasos básicos para galvanizar un objeto impreso en 3D:

1. preparación del objeto impreso en 3D

- Limpieza: Limpie a fondo el objeto para eliminar cualquier resto de polvo, aceite u otros contaminantes. Esto puede hacerse con alcohol isopropílico u otro producto de limpieza adecuado.

- Alisado: Si es necesario, alise la superficie del objeto impreso en 3D para garantizar un revestimiento uniforme. Esto puede conseguirse mediante lijado o alisado químico.

2. aplicación de la capa conductora

- Pintura conductorapulverizable: Aplique una pintura o tinta conductora al objeto. Esta pintura suele contener cobre, plata o grafito para que la superficie sea conductora.

- Materiales de revestimiento conductores: Como alternativa, puede sumergir el objeto en una solución conductora o rociarlo con un revestimiento conductor.

3. preparación para la galvanoplastia

- Coloque elánodo y el cátodo: Coloque el objeto impreso en 3D como cátodo en el baño galvánico. El ánodo suele estar hecho del metal que quieres aplicar al objeto (por ejemplo, cobre, níquel). Observa los datos de la solución.

- Soluciónelectrolítica: Asegúrate de que estás utilizando la solución electrolítica correcta para el metal que estás recubriendo. Cada recubrimiento metálico requiere una solución específica.

4. proceso de electrodeposición

- Fuente de corriente: Conecte el ánodo y el cátodo a una fuente de corriente continua. El flujo de corriente permite la transferencia de iones metálicos del ánodo al objeto.

- Establezca los parámetros: Ajustar los parámetros correctos (corriente / tensión) para conseguir un recubrimiento uniforme.

5. tratamiento posterior